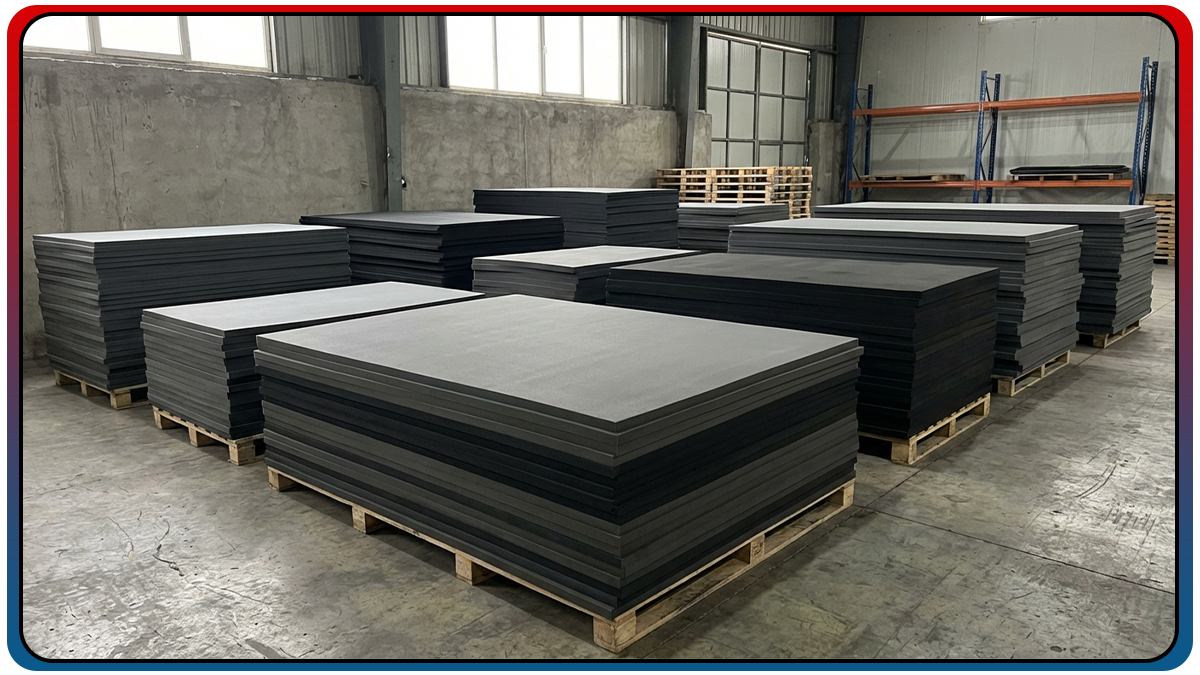

تعد صناعة الفوم البوليمري مزيجاً معقداً من علم كيمياء البوليمرات والهندسة الميكانيكية. إن ما يصل إلى المستهلك على شكل لوح فوم EVA أو لوح عازل من EPDM، هو نتاج عملية دقيقة تشمل الخلط والمعالجة (Curing) وتثبيت الهيكل الخلوي. في مصنع فوميران، تتم هذه العملية وفق معايير صارمة لمراقبة الجودة لضمان أن المنتج النهائي يلبي الخصائص الفيزيائية والميكانيكية المطلوبة لصناعات السيارات، والحقائب والأحذية، والبناء. في هذا المقال التخصصي، سيتم شرح جميع المراحل الفنية لإنتاج الفوم، بدءاً من دخول المواد الخام ووصولاً إلى القص النهائي.

ما هو الفوم؟ تحليل الهيكل الخلوي

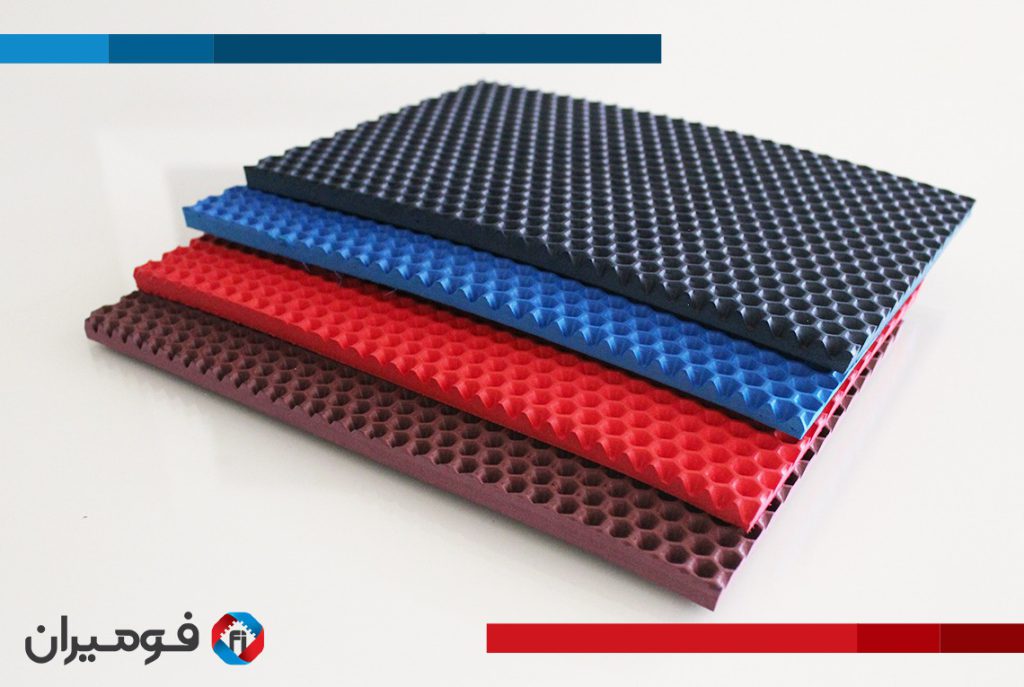

من وجهة نظر هندسة المواد، يعتبر الفوم هيكلاً غروياً يتم فيه حبس الطور الغازي داخل مصفوفة بوليمرية صلبة. يمكن أن يكون هذا الهيكل إما «مفتوح الخلية» (Open Cell) أو «مغلق الخلية» (Closed Cell). تتميز منتجات فوميران الرئيسية مثل فوم EVA وبولي EVA، بشكل أساسي بهيكل مغلق الخلية. تجعل هذه الميزة الفوم مقاوماً لنفاذ الماء وتمنحه خاصية مرونة وامتصاص صدمات عالية. إن عملية إنتاج الفوم هي في الواقع إدارة كيفية تشكل وتوزع فقاعات الغاز هذه داخل نسيج البوليمر.

المواد الأولية لتصنيع الفوم

تعتمد جودة المنتج النهائي بشكل مباشر على التركيبة (Compounding). يحدد مهندسو البوليمر في قسم البحث والتطوير (R&D)، بناءً على الاستخدام النهائي (مثل النعومة لـ التاتامي أو الصلابة لنعل الأحذية)، نسبة المواد التالية:

- ۱. الراتنج الأساسي (Base Resin): البوليمر الرئيسي مثل إيثيلين فينيل أسيتات (EVA)، البولي إيثيلين (PE) أو المطاط الصناعي مثل EPDM و SBR التي تشكل الهيكل الرئيسي للفوم.

- ٢. عامل النفخ (Blowing Agent): مواد كيميائية مسحوقة تتحلل عند درجة حرارة معينة وتطلق غاز النيتروجين أو ثاني أكسيد الكربون. يسبب هذا الغاز انتفاخ وتمدد البوليمر.

- ٣. عامل المعالجة (Curing Agent): مواد مثل بيروكسيد ديكوميل (DCP) المسؤولة عن إنشاء روابط متشابكة (Cross-linking) بين سلاسل البوليمر ليحافظ الفوم على هيكله بعد التمدد.

- ٤. الحشوات والمواد المضافة: كربونات الكالسيوم (للتحكم في السعر والصلابة)، الأصباغ الصناعية والمواد المضادة للأشعة فوق البنفسجية (Anti-UV) لمقاومة أشعة الشمس.

مراحل إنتاج الفوم بالتفصيل

نطاق تطبيقات الفوم يتجاوز التصور العام. اليوم، بدون استخدام أنواع الفوم المتخصصة، ستواجه العديد من الصناعات تحديات كبيرة:

- صناعة السيارات: عوازل صوت المحرك، شرائط العزل حول الأبواب (EPDM)، وقطع امتصاص الصدمات في لوحة القيادة.

- الصناعة الطبية وجراحة العظام: إنتاج الضبانات (النعال) الطبية القابلة للتشكيل، وأطواق الرقبة الطبية، ومعدات إعادة التأهيل باستخدام أنواع فوم متوافقة حيوياً.

- الصناعات العسكرية والسلامة: استخدام الفوم مغلق الخلية لسترات النجاة (طفو عالي) وممتصات الصدمات للمعدات الإلكترونية الحساسة.

مزايا وعيوب الفوم البوليمري

للاختيار الذكي، يجب معرفة نقاط القوة وحدود هذه المادة:

المزايا (+)

- ✔ خفة وزن فائقة: تقليل تكاليف النقل ووزن الهيكل.

- ✔ عزل تام: منع هدر الطاقة ودخول الصوت.

- ✔ تنوع الاستخدام: إمكانية الإنتاج بأي لون، وسماكة، وصلابة.

- ✔ عمر افتراضي طويل: خاصة في فوم EPDM والنيوبرين.

التحديات والعيوب (-)

- ✖ الحساسية للحرارة المباشرة: معظم أنواع الفوم معرضة للتلف أمام النار المباشرة (إلا مع إضافة مواد مثبطة للهب).

- ✖ عدم التحلل البيئي: يحتاج الفوم البوليمري إلى وقت طويل ليتحلل في الطبيعة (الحل: إعادة التدوير الصناعي).