صنعت تولید فوم های پلیمری، ترکیبی پیچیده از علم شیمی پلیمر و مهندسی مکانیک است. آنچه به عنوان یک ورق فوم EVA یا یک ورق عایق EPDM به دست مصرف کننده می رسد، حاصل فرآیندی دقیق شامل اختلاط، پخت (Curing) و تثبیت ساختار سلولی است. در کارخانه فومیران، این فرآیند تحت استاندارد های سخت گیرانه کنترل کیفیت انجام می شود تا محصول نهایی، خواص فیزیکی و مکانیکی مورد نیاز صنایع خودروسازی، کیف و کفش، و ساختمان را تأمین نماید. در این مقاله تخصصی، تمامی مراحل فنی تولید فوم، از ورود مواد اولیه تا برش نهایی تشریح خواهد شد.

فوم چیست؟ تحلیل ساختار سلولی

از دیدگاه مهندسی مواد، فوم یک ساختار کلوئیدی است که در آن فاز گازی درون یک ماتریس جامد پلیمری حبس شده است. این ساختار می تواند به صورت «سلول باز» (Open Cell) یا «سلول بسته» (Closed Cell) باشد. محصولات اصلی فومیران مانند فوم EVA و پلی EVA، عمدتاً دارای ساختار سلول بسته هستند. این ویژگی باعث می شود که فوم در برابر نفوذ آب مقاوم بوده و خاصیت ارتجاعی و ضربه گیری بالایی داشته باشد. فرآیند تولید فوم در واقع مدیریت نحوه تشکیل و توزیع این حباب های گاز در بافت پلیمر است.

از دیدگاه مهندسی مواد، فوم یک ساختار کلوئیدی است که در آن فاز گازی درون یک ماتریس جامد پلیمری حبس شده است. این ساختار می تواند به صورت «سلول باز» (Open Cell) یا «سلول بسته» (Closed Cell) باشد. محصولات اصلی فومیران مانند فوم EVA و پلی EVA، عمدتاً دارای ساختار سلول بسته هستند. این ویژگی باعث می شود که فوم در برابر نفوذ آب مقاوم بوده و خاصیت ارتجاعی و ضربه گیری بالایی داشته باشد. فرآیند تولید فوم در واقع مدیریت نحوه تشکیل و توزیع این حباب های گاز در بافت پلیمر است.

مواد اولیه برای ساخت فوم

کیفیت محصول نهایی مستقیماً به فرمولاسیون (Compounding) وابسته است. مهندسین پلیمر در واحد تحقیق و توسعه (R&D)، بسته به کاربرد نهایی (مثلاً نرمی برای تاتامی یا سختی برای زیره کفش)، درصد مواد زیر را تعیین می کنند:

- ۱. رزین پایه (Base Resin): پلیمر اصلی مانند اتیلن وینیل استات (EVA)، پلی اتیلن (PE) یا لاستیک های مصنوعی مانند EPDM و SBR که بدنه اصلی فوم را تشکیل می دهند.

- ۲. عامل فوم زا (Blowing Agent): مواد شیمیایی پودری که در دمای مشخصی تجزیه شده و گاز نیتروژن یا دی اکسید کربن آزاد می کنند. این گاز باعث پف کردن و انبساط پلیمر می شود.

- ۳. عامل پخت (Curing Agent): موادی مانند دی کیومیل پراکساید (DCP) که وظیفه ایجاد اتصالات عرضی (Cross-linking) بین زنجیره های پلیمری را بر عهده دارند تا فوم پس از انبساط، ساختار خود را حفظ کند.

- ۴. پرکننده ها و افزودنی ها: کربنات کلسیم (برای کنترل قیمت و سختی)، رنگدانه های صنعتی و مواد آنتی یووی (Anti-UV) برای مقاومت در برابر نور خورشید.

مراحل تولید فوم به صورت کامل

خط تولید فومیران بر اساس سیستم «تولید ناپیوسته» یا بچ (Batch) برای فوم های ورقه ای طراحی شده است. این فرآیند حساسیت بالایی به دما و زمان دارد. مراحل عملیاتی به شرح زیر است:

خط تولید فومیران بر اساس سیستم «تولید ناپیوسته» یا بچ (Batch) برای فوم های ورقه ای طراحی شده است. این فرآیند حساسیت بالایی به دما و زمان دارد. مراحل عملیاتی به شرح زیر است:

مرحله اول: توزین دقیق (Weighing)

همه چیز از اتاق توزین آغاز می شود. انحراف حتی چند گرم در میزان عامل فوم زا یا عامل پخت، می تواند کل بچ تولیدی را به ضایعات تبدیل کند. سیستم های توزین دیجیتال در فومیران تضمین می کنند که فرمولاسیون با دقت آزمایشگاهی رعایت شود.

مرحله دوم: اختلاط و کامپاندینگ (Mixing)

مواد اولیه وارد دستگاه میکسر داخلی (Internal Mixer) یا بنبوری می شوند. در این مرحله، تحت فشار و اصطکاک، پلیمر ها ذوب شده و مواد افزودنی به صورت همگن در آن پخش می شوند. خروجی این مرحله، خمیر گرم و یکنواختی است که هنوز تبدیل به فوم نشده است.

مرحله سوم: نورد و شیت سازی (Calendering)

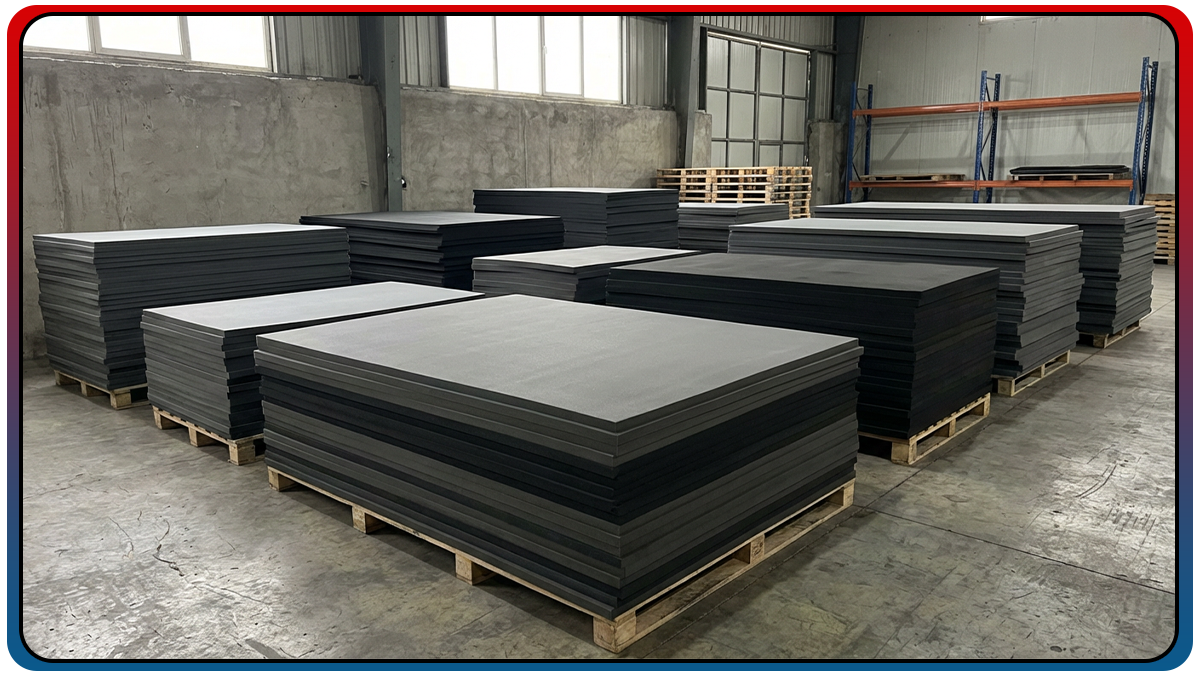

خمیر حاصل از میکسر، وارد دستگاه های غلطک (Calender) می شود تا به ورق هایی با ضخامت و عرض مشخص تبدیل گردد. این ورق ها هنوز فشرده هستند و خاصیت فوم ندارند. این شیت های خام برای مرحله اصلی یعنی پخت آماده می شوند.

مرحله چهارم: پخت و فوم شدن (Curing & Foaming)

شیت های خام درون قالب های پرس هیدرولیک قرار می گیرند. تحت فشار بالا (حدود ۱۵۰ تا ۲۰۰ بار) و حرارت (۱۶۰ تا ۱۷۵ درجه سانتی گراد)، دو اتفاق همزمان رخ می دهد:

۱. عامل پخت فعال شده و شبکه پلیمری را مستحکم می کند.

۲. عامل فوم زا تجزیه شده و گاز آزاد می کند.

به محض باز شدن دهانه پرس، اختلاف فشار ناگهانی باعث می شود گاز های حبس شده به سرعت منبسط شوند و قطعه کوچک داخل قالب، به یک ورق فوم بزرگ و حجیم تبدیل شود (مانند باز کردن درب نوشابه).

ماشین آلات مورد نیاز در خط تولید فوم

تکنولوژی ماشین آلات نقش تعیین کننده ای در یکنواختی سلول ها و کیفیت سطح فوم دارد. خط تولید صنعتی شامل تجهیزات زیر است:

۱. دستگاه بنبوری (Banbury) و نیدر:

میکسر های غول پیکری که وظیفه اختلاط اولیه مواد، شکستن زنجیره های پلیمری و ایجاد یک خمیر یکنواخت را بر عهده دارند.

۲. پرس های هیدرولیک پخت (Vulcanizing Press):

قلب تپنده کارخانه. دستگاه هایی که با ترکیبی از حرارت بالا (حدود ۱۶۰ درجه) و فشار سنگین، عمل پخت و فوم شدن را انجام می دهند.

۳. دستگاه های برش دقیق (Splitting Machines):

پس از تولید بلوک فوم، این دستگاه ها با تیغه های لیزری یا نواری، فوم را به ورق هایی با ضخامت میلی متری و تلورانس بسیار پایین برش می دهند.

انواع فوم صنعتی و ویژگی های فنی

در جدول زیر، دسته بندی تخصصی فوم های تولیدی بر اساس ساختار شیمیایی و کاربرد مهندسی ارائه شده است. انتخاب نوع فوم باید دقیقاً منطبق بر نیاز پروژه باشد.

روش های تولید فوم گرم و سرد و تفاوت های آن

در صنعت فوم، دو متدولوژی اصلی وجود دارد که نباید با یکدیگر اشتباه گرفته شوند:

۱. فوم گرم (Hot Cure Foam):

این روش عمدتاً برای تولید فوم های پلی اورتان سرد (مانند فوم صندلی خودرو) و همچنین فوم های EVA صفحه ای استفاده می شود. در فرآیند تولید EVA که تخصص فومیران است، مواد در دمای بالا و داخل کوره یا پرس داغ پخته می شوند. حرارت عامل اصلی فعال سازی واکنش های شیمیایی است. ویژگی این روش، تولید فوم هایی با دانسیته بالا و طول عمر بسیار زیاد است.

۲. فوم سرد (Cold Cure Foam):

این اصطلاح بیشتر در صنعت مبلمان و صندلی خودرو (پلی اورتان) کاربرد دارد. در این روش، مواد شیمیایی بدون نیاز به حرارت خارجی زیاد و صرفاً با گرمای ناشی از واکنش شیمیایی (Exothermic Reaction) پف می کنند. فوم سرد معمولاً نرم تر است و برگشت پذیری سریع تری دارد، اما فرآیند تولید ورق های صنعتی سخت (مانند تاتامی) متفاوت از این روش است.

کاربرد های استراتژیک فوم در صنایع

دامنه کاربرد فوم ها فراتر از تصور عمومی است. امروزه بدون استفاده از فوم های تخصصی، بسیاری از صنایع دچار چالش می شوند:

دامنه کاربرد فوم ها فراتر از تصور عمومی است. امروزه بدون استفاده از فوم های تخصصی، بسیاری از صنایع دچار چالش می شوند:

- صنعت خودروسازی: عایق های صداگیر موتور، نوار های آب بندی دور درب (EPDM)، و قطعات ضربه گیر داشبورد.

- صنعت پزشکی و ارتوپدی: تولید کفی های طبی با قابلیت فرم گیری، گردنبند های طبی و تجهیزات توانبخشی با استفاده از فوم های زیست سازگار.

- صنایع نظامی و ایمنی: استفاده از فوم های سلول بسته برای جلیقه های نجات (شناوری بالا) و ضربه گیر های تجهیزات حساس الکترونیکی.

مزایا و معایب فوم های پلیمری

برای انتخاب هوشمندانه، باید نقاط قوت و محدودیت های این متریال را شناخت:

مزایا (+)

- ✔ سبکی فوق العاده: کاهش هزینه حمل و نقل و وزن سازه.

- ✔ عایق کامل: جلوگیری از هدر رفت انرژی و ورود صدا.

- ✔ تنوع پذیری: قابلیت تولید در هر رنگ، ضخامت و سختی.

- ✔ طول عمر بالا: به خصوص در فوم های EPDM و نئوپرن.

چالش ها و معایب (-)

- ✖ حساسیت به حرارت مستقیم: اکثر فوم ها در برابر آتش مستقیم آسیب پذیرند (مگر با افزودنی های کند سوز).

- ✖ تجزیه ناپذیری محیط زیستی: فوم های پلیمری زمان زیادی برای تجزیه در طبیعت نیاز دارند (راه حل: بازیافت صنعتی).