Индустрия производства полимерных пен представляет собой сложную комбинацию химии полимеров и машиностроения. То, что доходит до потребителя в виде листа пены EVA или изоляционного листа EPDM, является результатом точного процесса, включающего смешивание, вулканизацию (Curing) и стабилизацию ячеистой структуры. На заводе Foamiran этот процесс осуществляется в соответствии со строгими стандартами контроля качества, чтобы конечный продукт обеспечивал физико-механические свойства, необходимые для автомобильной, обувной и строительной промышленности. В этой специализированной статье будут описаны все технические этапы производства пены, от поступления сырья до окончательной нарезки.

Что такое пена? Анализ ячеистой структуры

С точки зрения материаловедения, пена представляет собой коллоидную структуру, в которой газовая фаза заключена внутри твердой полимерной матрицы. Эта структура может быть «открытоячеистой» (Open Cell) или «закрытоячеистой» (Closed Cell). Основные продукты Foamiran, такие как пена EVA и поли-EVA, в основном имеют закрытоячеистую структуру. Эта особенность делает пену устойчивой к проникновению воды и обеспечивает высокую эластичность и амортизирующие свойства. Процесс производства пены на самом деле представляет собой управление тем, как эти пузырьки газа образуются и распределяются в структуре полимера.

Сырье для производства пены

Качество конечного продукта напрямую зависит от рецептуры (Compounding). Инженеры-полимерщики в отделе исследований и разработок (R&D), в зависимости от конечного применения (например, мягкость для татами или жесткость для подошвы обуви), определяют процентное содержание следующих материалов:

- 1. Базовая смола (Base Resin): Основной полимер, такой как этиленвинилацетат (EVA), полиэтилен (PE) или синтетические каучуки, такие как EPDM и SBR, которые образуют основную структуру пены.

- 2. Вспенивающий агент (Blowing Agent): Порошкообразные химические вещества, которые разлагаются при определенной температуре и выделяют газ азот или диоксид углерода. Этот газ заставляет полимер вспучиваться и расширяться.

- 3. Вулканизирующий агент (Curing Agent): Материалы, такие как дикумилпероксид (DCP), отвечающие за создание поперечных связей (Cross-linking) между полимерными цепями, чтобы пена сохраняла свою структуру после расширения.

- 4. Наполнители и добавки: Карбонат кальция (для контроля цены и твердости), промышленные пигменты и анти-УФ добавки для устойчивости к солнечному свету.

Этапы производства пены полностью

Производственная линия Foamiran спроектирована на основе системы «прерывного производства» или пакетной (Batch) для листовых пен. Этот процесс очень чувствителен к температуре и времени. Операционные этапы следующие:

Первый этап: Точное взвешивание (Weighing)

Все начинается в весовой комнате. Отклонение даже в несколько граммов в количестве вспенивающего агента или вулканизирующего агента может превратить всю партию в отходы. Цифровые системы взвешивания в Foamiran гарантируют соблюдение рецептуры с лабораторной точностью.

Второй этап: Смешивание и компаундирование (Mixing)

Сырье поступает во внутренний смеситель (Internal Mixer) или Бенбери. На этом этапе под давлением и трением полимеры плавятся, и добавки равномерно распределяются в них. Результатом этого этапа является теплая и однородная паста, которая еще не превратилась в пену.

Третий этап: Каландрирование и формирование листов (Calendering)

Паста из смесителя поступает на вальцовые машины (Calender), чтобы превратиться в листы определенной толщины и ширины. Эти листы все еще плотные и не обладают свойствами пены. Эти сырые листы подготавливаются для основного этапа — вулканизации.

Четвертый этап: Вулканизация и вспенивание (Curing & Foaming)

Сырые листы помещаются в формы гидравлического пресса. Под высоким давлением (около 150–200 бар) и температурой (160–175 градусов Цельсия) происходят два события одновременно:

1. Активируется вулканизирующий агент и укрепляет полимерную сетку.

2. Вспенивающий агент разлагается и выделяет газ.

Как только пресс открывается, внезапный перепад давления заставляет захваченные газы быстро расширяться, и маленькая деталь внутри формы превращается в большой и объемный лист пены (как при открытии бутылки с газировкой).

Необходимое оборудование на линии производства пены

Технология оборудования играет решающую роль в однородности ячеек и качестве поверхности пены. Промышленная производственная линия включает следующее оборудование:

1. Смеситель Бенбери (Banbury) и Нидер:

Гигантские смесители, отвечающие за первичное смешивание материалов, разрыв полимерных цепей и создание однородной пасты.

2. Гидравлические вулканизационные прессы (Vulcanizing Press):

Бьющееся сердце завода. Устройства, которые с комбинацией высокой температуры (около 160 градусов) и сильного давления выполняют процесс вулканизации и вспенивания.

3. Точные режущие станки (Splitting Machines):

После производства блока пены эти станки с помощью лазерных или ленточных лезвий нарезают пену на листы миллиметровой толщины с очень низким допуском.

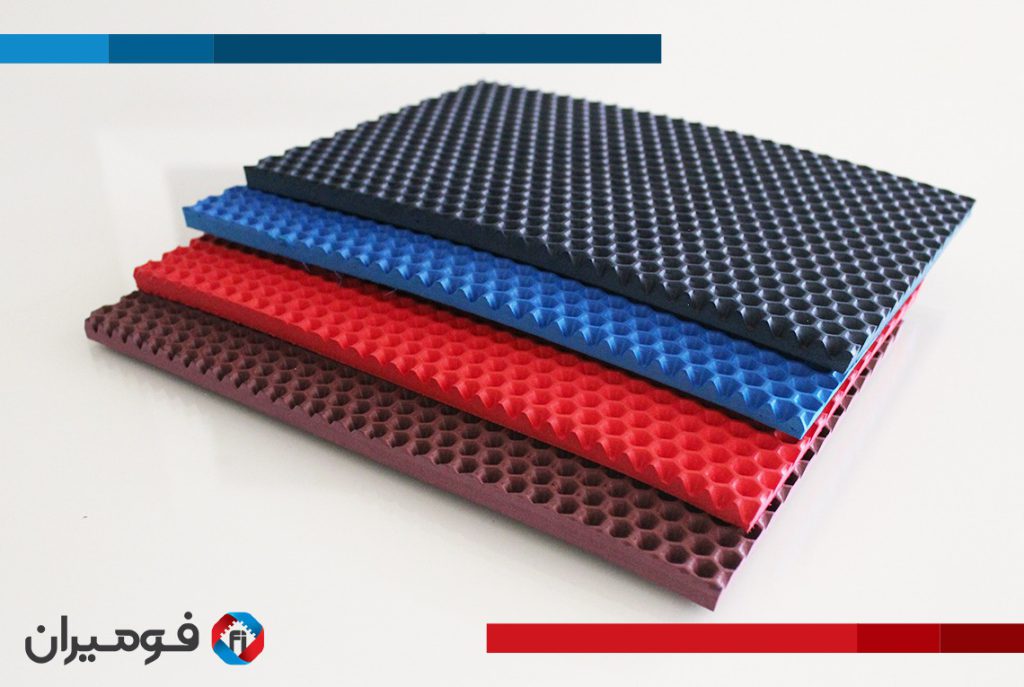

Виды промышленной пены и технические характеристики

В таблице ниже представлена специализированная классификация производимых пен на основе химической структуры и инженерного применения. Выбор типа пены должен точно соответствовать потребностям проекта.

Методы производства горячей и холодной пены и их различия

В индустрии пены существуют две основные методологии, которые не следует путать друг с другом:

1. Горячая пена (Hot Cure Foam):

Этот метод в основном используется для производства холодных полиуретановых пен (например, пена для автомобильных сидений), а также листовых пен EVA. В процессе производства EVA, на котором специализируется Foamiran, материалы запекаются при высокой температуре внутри печи или горячего пресса. Тепло является основным фактором активации химических реакций. Особенностью этого метода является производство пен с высокой плотностью и очень долгим сроком службы.

2. Холодная пена (Cold Cure Foam):

Этот термин чаще используется в мебельной промышленности и автомобильных сиденьях (полиуретан). В этом методе химические вещества вспучиваются без необходимости большого внешнего тепла, а исключительно за счет тепла от химической реакции (Exothermic Reaction). Холодная пена обычно мягче и быстрее восстанавливает форму, но процесс производства жестких промышленных листов (таких как татами) отличается от этого метода.

Стратегическое применение пены в промышленности

Сфера применения пен выходит за рамки общепринятых представлений. Сегодня без использования специализированных пен многие отрасли столкнулись бы с проблемами:

- Автомобильная промышленность: Шумоизоляция двигателя, уплотнительные ленты дверей (EPDM) и амортизирующие детали приборной панели.

- Медицинская и ортопедическая промышленность: Производство формуемых ортопедических стелек, медицинских воротников и реабилитационного оборудования с использованием биосовместимых пен.

- Военная промышленность и безопасность: Использование закрытоячеистых пен для спасательных жилетов (высокая плавучесть) и амортизаторов для чувствительного электронного оборудования.

Преимущества и недостатки полимерных пен

Для разумного выбора необходимо знать сильные стороны и ограничения этого материала:

Преимущества (+)

- ✔ Чрезвычайная легкость: Снижение транспортных расходов и веса конструкции.

- ✔ Полная изоляция: Предотвращение потерь энергии и проникновения шума.

- ✔ Универсальность: Возможность производства в любом цвете, толщине и твердости.

- ✔ Долгий срок службы: Особенно у пен EPDM и неопрена.

Проблемы и недостатки (-)

- ✖ Чувствительность к прямому нагреву: Большинство пен уязвимы для прямого огня (если не используются огнезащитные добавки).

- ✖ Экологическая неразлагаемость: Полимерным пенам требуется много времени для разложения в природе (Решение: промышленная переработка).