Пенная прокладка для транспортировки закаленного стекла обеспечивает безопасную перевозку закаленных/ламинированных стекол на различных стойках и шасси. Сочетание «структурного ядра из прессованной пены (EVA/PE)» и «демпфирующего слоя Т» представляет собой легкое, прочное и влагостойкое решение. Общая толщина прокладки обычно выбирается в диапазоне от 8 до 20 мм (4–10 мм прессованного ядра + 4–10 мм слоя Т), и по мере увеличения размеров/веса стекла плотность и толщина инженерно увеличиваются. Испытания на ударное поведение закаленного стекла показали, что точечные удары и повторяющиеся вибрации могут привести к микротрещинам и внезапному разрушению; поэтому наличие равномерного контактного слоя и эффективного демпфирования при транспортировке является критически важным.

Почему закаленному стеклу требуется специализированная пенная защита?

Закаленное стекло устойчиво к общей изгибающей нагрузке, но остается уязвимым перед точечными ударами и повторяющимися вибрациями. В процессе транспортировки каждая кочка или торможение могут создавать концентрированные напряжения; если контактный слой не является мягким и равномерным, края и углы подвергаются наибольшему риску разрушения. По этой причине логичным выбором является использование системы, которая обладает как «жесткой структурой» для распределения напряжения, так и обеспечивает «реальное поглощение ударов».

Анатомия пакета: Структурное ядро + Демпфирующий слой (и опциональное покрытие)

Сердцевина прокладки представляет собой пену с закрытыми ячейками повышенной плотности, которая обеспечивает стабильность размеров и предотвращает локальный изгиб; демпфирующий слой — это более мягкая пена с быстрым восстановлением формы, которая гасит мгновенные удары и вибрации, возникающие в процессе перевозки. При необходимости может быть добавлено ламинированное покрытие из войлока или ткани (на клеевой основе) для обеспечения контролируемого трения и предотвращения появления царапин. Закрытоячеистая структура обоих слоев практически исключает проникновение воды и делает обслуживание простым.

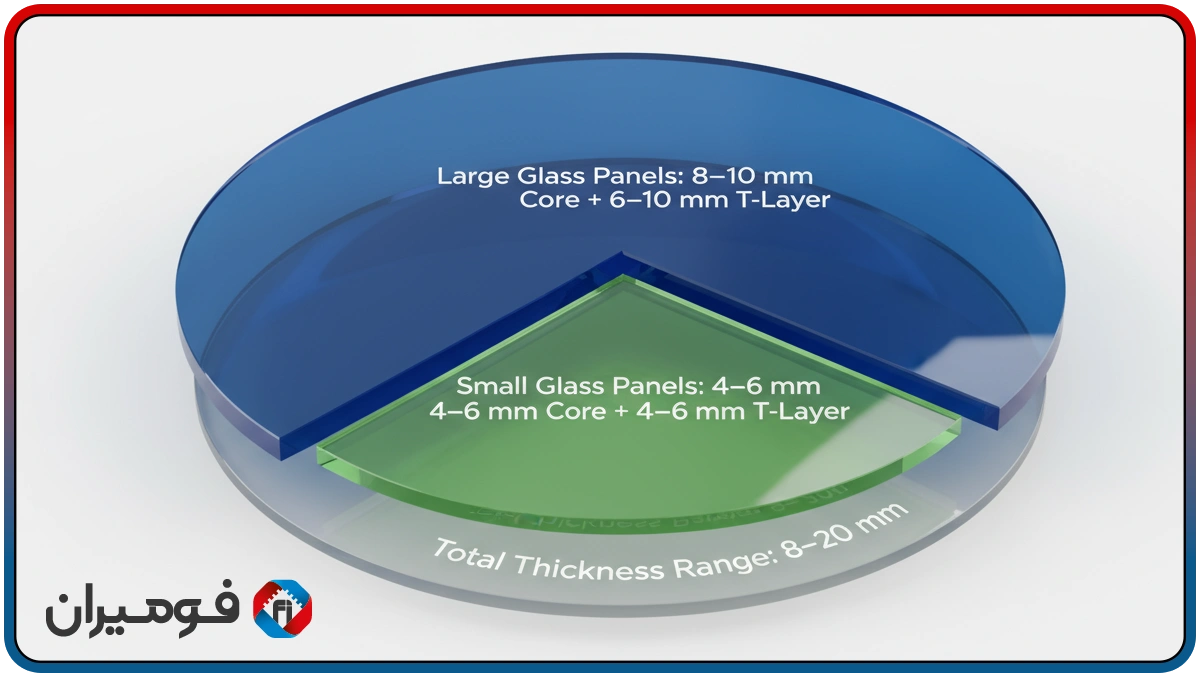

Выбор толщины и жесткости в зависимости от веса и размеров

Правило простое: чем больше габариты и вес стекла, тем «более плотное ядро» и/или «большая общая толщина» требуются, чтобы минимизировать локальное проседание и погасить ударные ускорения. Рекомендуемый диапазон общей толщины составляет от 8 до 20 мм, который обычно формируется из комбинации 4–10 мм прессованного ядра и 4–10 мм слоя Т. Для небольших стекол шириной до ~1,5 м достаточно 4–6 мм ядра + 4–6 мм слоя Т; для более крупных габаритов/весов рекомендуется 8–10 мм ядра + 6–10 мм слоя Т.

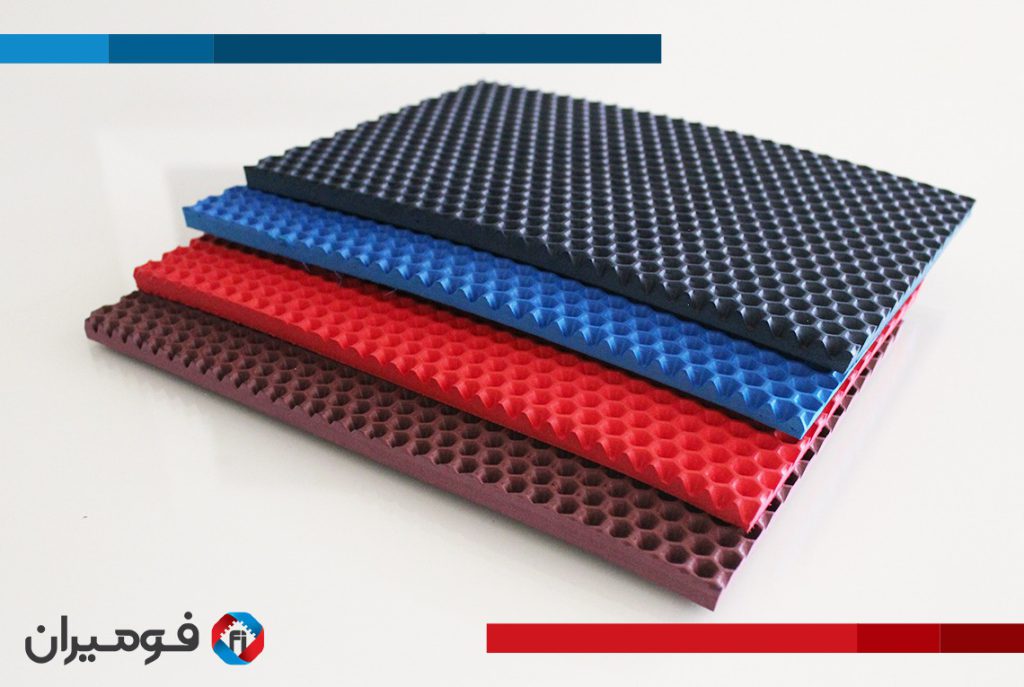

Рекомендуемые материалы для каждого слоя

В демпфирующем слое используется листовая пена Т; контролируемая мягкость, высокая упругость и закрытоячеистая структура обеспечивают надежное поглощение ударов и гашение вибрации (NVH). В структурном слое прессованная пена (смесь EVA/PE) с более высокой плотностью и жесткостью гарантирует распределение напряжения и стабильность размеров, предотвращая локальное проседание под краями стекла. Эта комбинация обеспечивает отличное соотношение прочности и веса, непроницаемость для воды и высокую долговечность на загруженных линиях.

Процесс изготовления и способ установки пенных прокладок для транспортировки стекла

В Foamiran процесс производства защитных пенных прокладок для стекла разработан так, чтобы сохранять и скорость, и точность изготовления. Для больших тиражей используются станки для высечки (Die-cutting), которые обеспечивают равномерную, быструю и точную резку. Когда детали имеют сложную форму или особые размеры, резка выполняется на ЧПУ (CNC) или гидроабразивном станке (Waterjet), чтобы края оставались идеально чистыми и без термической деформации. Такая точность резки позволяет прокладкам идеально размещаться на стойках и транспортных шасси и не деформироваться со временем.

На этапе установки, в зависимости от типа применения и условий окружающей среды, используются несколько различных методов. Самый простой и быстрый метод — использование промышленного самоклеящегося слоя, что минимизирует время монтажа, особенно на сборочных линиях или в проектах с высокой проходимостью. Для металлических конструкций или тяжелых стоек, где механическая прочность имеет первостепенное значение, рекомендуется установка с помощью винтов и резьбы вместе с широкой шайбой, чтобы гарантировать сцепление и устойчивость прокладки к вибрации и ударам. Также, при необходимости быстрой замены или временной установки, можно использовать системы пазов или съемные кронштейны. Эта гибкость в конструкции и установке позволяет пенным прокладкам для транспортировки закаленного стекла Foamiran легко адаптироваться к различным промышленным шасси и стойкам, обеспечивая долговечность и безопасность перевозки стекла наилучшим образом.

Таблица технических характеристик пенных прокладок для транспортировки закаленного стекла

Испытания и контроль качества

Для обеспечения работоспособности рекомендуются испытания на сжатие/восстановление, трехточечный изгиб и Drop/Shock тесты (падение/удар) на эталонном образце стекла. Если пик ускорения высок, вносятся корректировки путем увеличения плотности ядра или толщины слоя Т. Циклы температуры/влажности также подтверждают стабильность работы благодаря закрытоячеистой структуре. Пенная прокладка для транспортировки закаленного стекла играет эффективную роль в безопасности его перевозки.

Почему Foamiran — надежный выбор для разработки и производства специализированных пенных прокладок?

Foamiran, имея более чем двадцатилетний опыт в индустрии пеноматериалов Ирана, считается одним из ведущих производителей инженерных пен на Ближнем Востоке. Опираясь на возможности НИОКР (R&D), материаловедение и производственные линии, оснащенные технологиями высечки, ЧПУ и гидроабразивной резки, эта компания способна разработать и произвести любой тип прокладки или пенного амортизатора (пенная прокладка для транспортировки закаленного стекла) от этапа идеи до массового производства. Foamiran, постоянно сотрудничая со строительной, стекольной, автомобильной и упаковочной промышленностью, предлагает точные решения для защиты, герметизации и поглощения ударов, чтобы гарантировать качество и долговечность конечного продукта.

Все процессы проектирования и производства в Foamiran осуществляются в соответствии с требованиями международных систем менеджмента ISO 9001:2015 (качество), ISO 14001 (экологический менеджмент) и ISO 45001 (охрана труда и техника безопасности). Это соответствие гарантирует полный контроль качества на всех этапах производства от сырья до упаковки. Два флагманских продукта Foamiran в сфере транспортировки стекла, а именно лист прессованной пены для распределения напряжений и стабильности размеров и лист пены Т для поглощения ударов и гашения вибраций, являются примером сочетания инженерных знаний и производственной точности Foamiran, которые успешно используются в крупных промышленных проектах.